Funksjonell testing

Omfattende testing brukt gjennom utvikling av nye produkter sparer kundens penger samtidig som produksjonsstansen reduseres. På de tidligste stadiene gir in-circuit testing, automatisert optisk inspeksjon (AOI) og Agilent 5DX inspeksjon viktig tilbakemelding som forenkler rettidige justeringer. Deretter utføres funksjons- og applikasjonstesting til individuelle kundespesifikasjoner før streng screening for miljøbelastning bekrefter produktets pålitelighet. Når det kommer til å introdusere et nytt produkt, sikrer POE-pakken med funksjonelle og testende evner at det bygges riktig første gang, og leverer en løsning som overgår forventningene.

Funksjonstest:

Et siste produksjonstrinn

Funksjonstest (FCT) brukes som et siste produksjonstrinn. Det gir en bestått/ikke bestått avgjørelse på ferdige PCB før de sendes. En FCTs formål med produksjon er å validere at produktmaskinvaren er fri for defekter som ellers kan ha negativ innvirkning på produktets korrekte funksjon i en systemapplikasjon.

Kort sagt, FCT verifiserer et PCBs funksjonalitet og dets oppførsel. Det er viktig å understreke at kravene til en funksjonstest, dens utvikling og prosedyrer varierer mye fra PCB til PCB og system til system.

Funksjonelle testere har typisk grensesnitt til PCB-en som testes via kantkontakten eller et testprobepunkt. Denne testingen simulerer det endelige elektriske miljøet som PCB-en skal brukes i.

Den vanligste formen for funksjonstest bekrefter ganske enkelt at PCB-en fungerer som den skal. Mer sofistikerte funksjonstester involverer å sykle PCB gjennom en uttømmende rekke driftstester.

Kundefordeler med funksjonstest:

● Funksjonstest simulerer driftsmiljøet for produktet som testes, og minimerer dermed de dyre kostnadene for kunden å levere det faktiske testutstyret

● Det eliminerer behovet for dyre systemtester i noen tilfeller, noe som sparer OEM for mye tid og økonomiske ressurser.

● Den kan sjekke funksjonaliteten til produktet hvor som helst fra 50 % til 100 % av produktet som sendes, og dermed minimere tiden og innsatsen på OEM for å sjekke og feilsøke det.

● Forsiktige testingeniører kan trekke ut mest mulig produktivitet fra funksjonstester og dermed gjøre det til det mest effektive verktøyet enn systemtesting.

● Funksjonstest forbedrer de andre typene tester som IKT og flyvende sondetest, noe som gjør produktet mer robust og feilfritt.

En funksjonstest emulerer eller simulerer et produkts driftsmiljø for å kontrollere at det fungerer korrekt. Miljøet består av en hvilken som helst enhet som kommuniserer med enheten under test (DUT), for eksempel DUTs strømforsyning eller programbelastninger som er nødvendige for å få DUT til å fungere skikkelig.

PCB utsettes for en sekvens av signaler og strømforsyninger. Svar overvåkes på bestemte punkter for å sikre at funksjonaliteten er korrekt. Testen utføres vanligvis i henhold til OEM-testingeniøren, som definerer spesifikasjonene og testprosedyrene. Denne testen er best til å oppdage feil komponentverdier, funksjonsfeil og parametriske feil.

Testprogramvare, noen ganger kalt fastvare, lar produksjonslinjeoperatører utføre funksjonelle tester på en automatisk måte gjennom en datamaskin. For å gjøre dette kommuniserer programvaren med eksterne programmerbare instrumenter som et digitalt multimeter, I/O-kort, kommunikasjonsporter. Programvaren kombinert med fiksturen som forbinder instrumentene med DUT gjør det mulig å utføre en FCT.

Stol på Savvy EMS-leverandør

Smarte OEM-er er avhengige av en anerkjent EMS-leverandør for å inkludere test som en del av produktdesign og montering. Et EMS-selskap gir betydelig fleksibilitet til en OEMs teknologilager. En erfaren EMS-leverandør designer og monterer et bredt spekter av PCB-produkter for en like variert kundegruppe. Derfor akkumulerer den et mye bredere arsenal av kunnskap, erfaring og ekspertise enn deres OEM-kunder.

OEM-kunder kan ha stor nytte av å samarbeide med en kunnskapsrik EMS-leverandør. Hovedårsaken er at en erfaren og kunnskapsrik EMS-leverandør trekker fra sin erfaringsbase og kommer med verdifulle forslag knyttet til forskjellige pålitelighetsteknikker og standarder. Følgelig er en EMS-leverandør kanskje i den beste posisjonen til å hjelpe en OEM med å evaluere testalternativene og foreslå de beste testmetodene for å forbedre produktytelse, produksjonsevne, kvalitet, pålitelighet og mest avgjørende kostnad.

Flygende hodesonde/festeløs test

AXI – 2D og 3D automatisert røntgeninspeksjon

AOI – automatisert optisk inspeksjon

IKT – in-circuit test

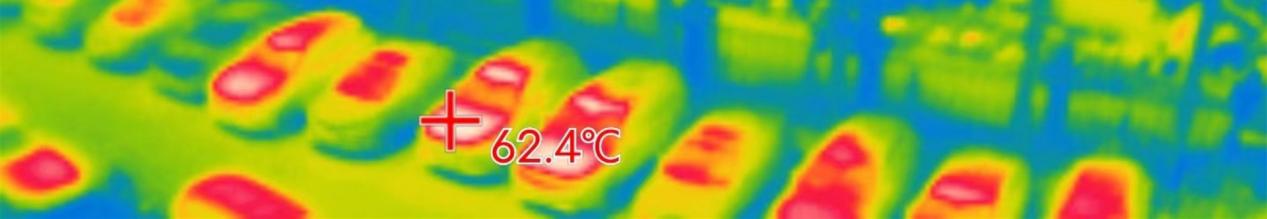

ESS – miljøstressscreening

EVT – miljøverifikasjonstesting

FT – funksjons- og systemtest

CTO – konfigurere på bestilling

Diagnostikk og feilanalyse

PCBA produksjon og test

Vår PCBA-baserte produktproduksjon håndterer et bredt spekter av sammenstillinger, fra enkle PCB-enheter til PCBA-er integrert i boksbygde kabinetter.

SMT, PTH, blandet teknologi

Ultrafin tonehøyde, QFP, BGA, μBGA, CBGA

Avansert SMT-montering

Automatisk innsetting av PTH (aksial, radial, dip)

Ingen ren, vandig og blyfri prosessering

RF-produksjonsekspertise

Perifere prosessegenskaper

Pressfit ryggplan og mellomplan

Enhetsprogrammering

Automatisert konform belegg

Våre verdiingeniørtjenester (VES)

POE verdi ingeniørtjenester gjør det mulig for våre kunder å optimere produktproduksjon og kvalitetsytelse. Vi fokuserer på alle aspekter av design- og produksjonsprosesser – vurderer alle innvirkninger på kostnader, funksjon, programplan og generelle krav

IKT utfører omfattende testing

I kretstesting (IKT) brukes tradisjonelt på modne produkter, spesielt i underleverandørproduksjon. Den bruker en testarmatur uten spiker for å få tilgang til flere testpunkter på PCB-ens underside. Med tilstrekkelige aksesspunkter kan IKT overføre testsignaler inn og ut av PCB i høy hastighet for å utføre evaluering av komponenter og kretser.

En spikertester er en tradisjonell elektronisk testarmatur. Den har mange pinner satt inn i hull, som er justert ved hjelp av verktøypinner for å lage

kontakt med testpunkter på et kretskort og er også koblet til en måleenhet med ledninger. Disse enhetene inneholder en rekke små, fjærbelastede pogo-pinner som kommer i kontakt med én node i kretsløpet til enheten under test (DUT).

Ved å presse DUT-en ned mot spikerbunnen, kan en pålitelig kontakt oppnås raskt med hundrevis og i noen tilfeller tusenvis av individuelle testpunkter innenfor DUT-kretsen. Enheter som er testet på en spikertester kan vise et lite merke eller en fordypning som kommer fra de skarpe tuppene til pogo-stifter som brukes i armaturet.

Det tar noen uker å lage IKT-armaturen og programmere den. En armatur kan enten være vakuum eller trykk ned. Vakuumarmaturer gir bedre signallesing sammenlignet med trykk-ned-typen. På den annen side er vakuumarmaturer dyre på grunn av deres høye produksjonskompleksitet. Spikersengen eller in-circuit testeren er den mest vanlige og populære i kontraktsproduksjonsmiljøet.

IKT gir OEM-kunder slike fordeler som:

● Selv om det kreves en kostbar armatur, dekker IKT 100 % testing slik at all strøm- og jordkortslutning blir oppdaget.

● IKT-testing gjør oppstartstesting og eliminerer kundens feilsøkingsbehov til nesten NULL.

● IKT tar ikke veldig lang tid å utføre, for eksempel hvis flygende sonde tar 20 minutter eller så, kan IKT for samme tid ta et minutt eller så.

● Sjekker og oppdager kortslutninger, åpninger, manglende komponenter, komponenter med feil verdi, feil polariteter, defekte komponenter og strømlekkasjer i kretsen.

● Svært pålitelig og omfattende test som fanger opp alle produksjonsfeil, designfeil og feil.

● Testplattform er tilgjengelig i Windows så vel som UNIX, noe som gjør den litt universell for de fleste testbehov.

● Testutviklingsgrensesnitt og driftsmiljø er basert på standarder for et åpent system med rask integrasjon i en OEM-kundes eksisterende prosesser.

IKT er den mest kjedelige, tungvinte og dyreste typen testing. Imidlertid er IKT ideell for modne produkter som krever volumproduksjon. Den kjører strømsignalet for å sjekke spenningsnivåer og motstandsmålinger ved forskjellige noder på brettet. IKT er utmerket til å oppdage parametriske feil, designrelaterte feil og komponentfeil.

Innleggstid: 19. juli 2021